විවිධ යාන්ත්රික උපාංගවල ගියර් පද්ධති තීරණාත්මක කාර්යභාරයක් ඉටු කරන අතර එමඟින් සුමට හා කාර්යක්ෂම බලය සම්ප්රේෂණය සහතික කෙරේ. කෙසේ වෙතත්, ගියර් පද්ධතිවල ක්රියාකාරිත්වය බොහෝ දුරට රඳා පවතින්නේ නිරවද්යතාවය මත ය.ගියර් දැල්වීම. සුළු අපගමනයන් පවා අකාර්යක්ෂමතාවන්ට, ගෙවී යාම සහ ඉරී යාම වැඩි වීමට සහ ව්යසනකාරී අසාර්ථකත්වයන්ට පවා හේතු විය හැක. මෙම ලිපියෙන්, ගියර් දැල් නිරවද්යතාවයට බලපාන සාධක පිළිබඳව අපි සොයා බලා ප්රශස්ත ගියර් පද්ධති ක්රියාකාරිත්වය සහතික කිරීමේදී ඒවායේ වැදගත්කම ගවේෂණය කරන්නෙමු.

ගියර් දත් පැතිකඩ:

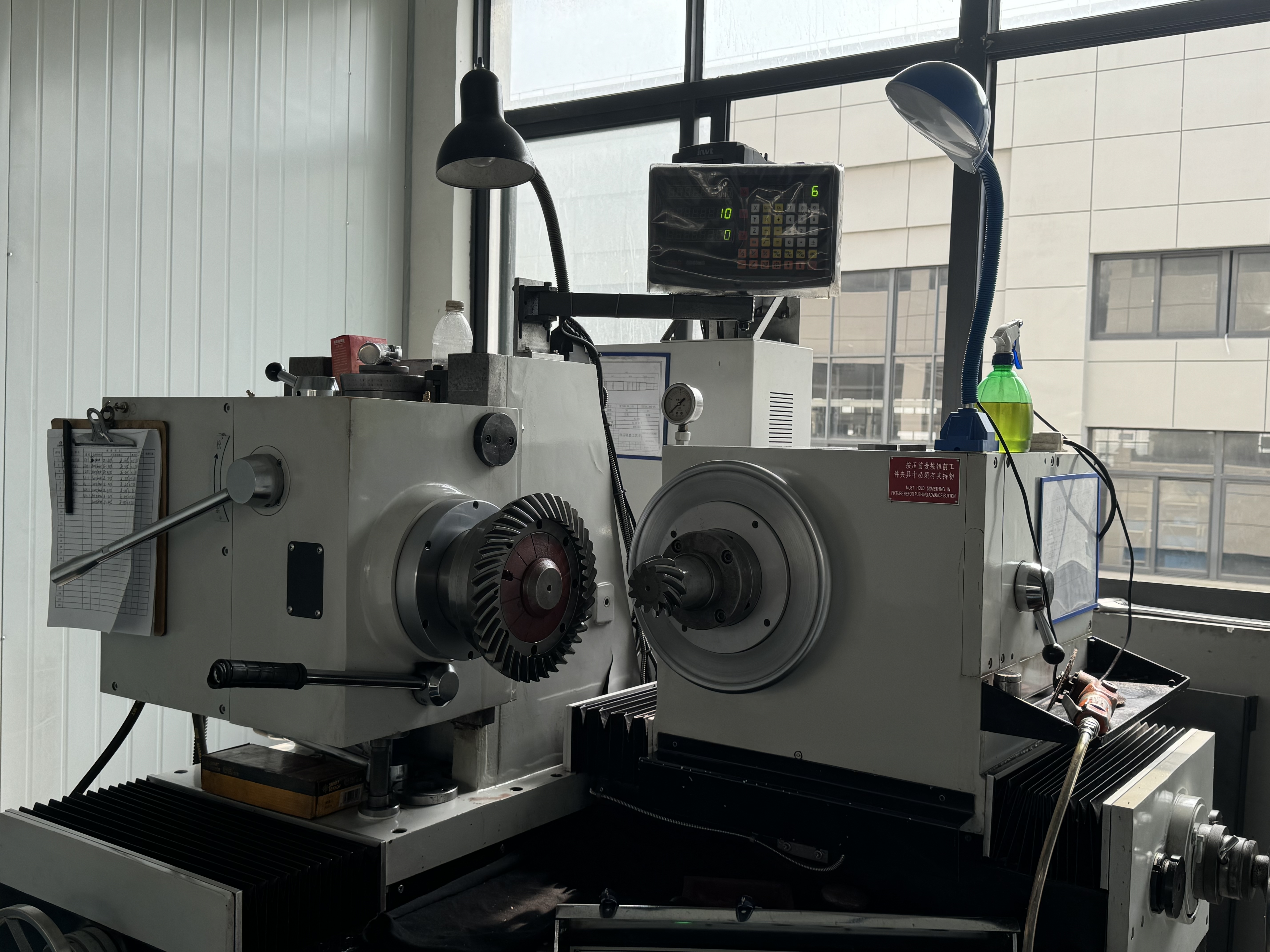

ගියර් දත් වල පැතිකඩ, ගියර් දැල් නිරවද්යතාවයට බලපාන මූලිකම සාධකය විය හැකිය. නිසි සම්බන්ධතාවය සහ අවම ප්රතික්රියාව සහතික කිරීම සඳහා දත් නිශ්චිතවම හැඩගස්වා ගත යුතුය. පරමාදර්ශී දත් පැතිකඩෙන් සිදුවන ඕනෑම අපගමනය අසමාන පැටවීම, ශබ්දය වැඩි කිරීම සහ කාර්යක්ෂමතාව අඩු කිරීමට හේතු විය හැක. CNC යන්ත්රෝපකරණ වැනි නවීන නිෂ්පාදන ශිල්පීය ක්රම මගින් නිවැරදි ගියර් දත් පැතිකඩ නිෂ්පාදනය කිරීමේ හැකියාව සැලකිය යුතු ලෙස වැඩිදියුණු කර ඇත.

නිෂ්පාදන ඉවසීම්:

නිෂ්පාදන ක්රියාවලීන් අනිවාර්යයෙන්ම ඉවසීම් හඳුන්වා දෙන අතර එමඟින් ගියර් දැල් නිරවද්යතාවයට බලපෑම් කළ හැකිය. මානයන්, මතුපිට නිමාව සහ ද්රව්ය ගුණාංගවල වෙනස්කම් දැල්වීමේදී ගියර් අන්තර්ක්රියා කරන ආකාරය කෙරෙහි බලපෑ හැකිය. ස්ථාවර ගියර් ක්රියාකාරිත්වය සහතික කිරීම සඳහා නිෂ්පාදනය අතරතුර දැඩි ඉවසීම් සහ තත්ත්ව පාලන පියවර අත්යවශ්ය වේ.

පෙළගැස්ම සහ එකලස් කිරීම:

නිසි පෙළගැස්ම සහ එකලස් කිරීමගියර්ප්රශස්ත දැල් නිරවද්යතාවයක් ලබා ගැනීම සඳහා පද්ධති ඉතා වැදගත් වේ. පතුවළ වැරදි ලෙස පෙළගැස්වීම, ගියර් අතර වැරදි පරතරයක් හෝ නුසුදුසු බෙයාරින් පූර්ව පැටවීම අසමාන පැටවීම සහ අකාලයේ ඇඳීමට හේතු විය හැක. පෙළගැස්වීමේ මෙවලම් සහ ව්යවර්ථ පිරිවිතර භාවිතය ඇතුළුව එකලස් කිරීමේ ක්රියා පටිපාටි කෙරෙහි ප්රවේශමෙන් අවධානය යොමු කිරීම අවශ්ය වේ.

ලිහිසි කිරීම:

ගියර් දත් අතර ඝර්ෂණය සහ ගෙවී යාම අඩු කිරීම සඳහා ඵලදායී ලිහිසි කිරීම අත්යවශ්ය වේ. ප්රමාණවත් නොවන හෝ නුසුදුසු ලිහිසි කිරීම හේතුවෙන් ඝර්ෂණය වැඩි වීම, අධික උනුසුම් වීම සහ ගෙවී යාම වේගවත් විය හැක. නිවැරදි ලිහිසි තෙල් තෝරා ගැනීම, නිතිපතා නඩත්තු කිරීම සහ ලිහිසිකරණ මට්ටම් නිරීක්ෂණය කිරීම, කාලයත් සමඟ ගියර් දැල් නිරවද්යතාවය පවත්වා ගැනීම සඳහා ඉතා වැදගත් වේ.

මෙහෙයුම් කොන්දේසි:

මෙහෙයුම් පරිසරය ගියර් දැලෙහි නිරවද්යතාවයට ද බලපෑම් කළ හැකිය. උෂ්ණත්ව උච්චාවචනයන්, කම්පන බර සහ දූෂණය වැනි සාධක ගියර් වල ක්රියාකාරිත්වයට බලපෑ හැකිය. නිර්මාණයගියර්සුදුසු ආරක්ෂණ ක්රම සහිත පද්ධති සහ අපේක්ෂිත මෙහෙයුම් තත්ත්වයන් සලකා බැලීම මෙම බලපෑම් අවම කිරීමට සහ විශ්වාසදායක කාර්ය සාධනය සහතික කිරීමට උපකාරී වේ.

ඇඳීම සහ පිරිහීම:

කාලයත් සමඟ ගියර් ගෙවී යාම හා පිරිහීම අත්විඳිය හැකි අතර එමඟින් ඒවායේ දැල් නිරවද්යතාවයට බලපෑම් ඇති වේ. උල්ෙල්ඛ අංශු, ප්රමාණවත් නොවන ලිහිසිකරණය හෝ අධික බර නිසා ගෙවී යාම වේගවත් විය හැකි අතර ගියර් ජ්යාමිතියේ වෙනස්කම් වලට තුඩු දිය හැකිය. ගියර් ක්රියාකාරිත්වය අඩපණ කිරීමට පෙර ගෙවී යාමේ ගැටළු හඳුනාගෙන ඒවාට විසඳුම් සෙවීම සඳහා නිතිපතා පරීක්ෂා කිරීම සහ නඩත්තු කිරීම අත්යවශ්ය වේ.

සාක්ෂාත් කර ගැනීම සහ නඩත්තු කිරීමගියර්යාන්ත්රික පද්ධතිවල විශ්වාසනීය හා කාර්යක්ෂම ක්රියාකාරිත්වය සහතික කිරීම සඳහා දැල් නිරවද්යතාවය අත්යවශ්ය වේ. ගියර් දැල් නිරවද්යතාවයට බලපාන සාධක තේරුම් ගැනීමෙන් සහ සැලසුම් කිරීම, නිෂ්පාදනය කිරීම, එකලස් කිරීම සහ ක්රියාත්මක කිරීමේදී සුදුසු පියවර ක්රියාත්මක කිරීමෙන්, ඉංජිනේරුවන්ට ගියර් ක්රියාකාරිත්වය ප්රශස්ත කර ගියර් පද්ධතිවල ආයු කාලය දීර්ඝ කළ හැකිය. නිෂ්පාදන තාක්ෂණයන් සහ ද්රව්යවල අඛණ්ඩ දියුණුව, දැඩි තත්ත්ව පාලන පිළිවෙත් සමඟ ඒකාබද්ධව, ගියර් දැල් නිරවද්යතාවය වැඩි දියුණු කිරීමට සහ යාන්ත්රික ඉංජිනේරු විද්යාවේ නවෝත්පාදනයන් ඉදිරියට ගෙන යනු ඇත.

පළ කිරීමේ කාලය: 2024 මැයි-07